◆ 工艺革新:四维参数调控模型

熔喷生产线采用精密参数协同控制:

【文献溯源指引】

心技术原理参见工艺专利CN112430929A13;驻极材料研究详见《驻极体新材料学报》2022年专题12;产业数据引自熔喷布行业(2024修订版)2。更多前沿进展可查阅EI收录论文《超细纤维复合过滤材料的气溶胶动力学研究》14。

- 温度梯度:模头温度需维持285-300℃确保熔体流动性,热风温度降低至240-260℃加速纤维固化1316;

- 气流动力学:0.45MPa高压气源配合30m/s风速实现纤维超细化,喷射角度90°可优化纤维无序分布13;

- 接收距离:DCD控制在15-25cm平衡蓬松度与度,过近导致脆化,过远降低过滤效率16;

- 静电工程:30-50kV驻极电压配合电气石/氟树脂复合母粒,使电荷半衰期延长至5年以上412。

◆ 材料突破:功能化改性路径

- 无机复合:添加纳米级TiO₂/SiO₂提升紫外线降解防护,锆钛酸铅(PZT)增压电效应12;

- 有机协同:3%PVDF共混改善电荷存储深度,使KN95级熔喷布98%效率维持超36个月12;

- 生物相容改造:聚酸(PLA)基可降解熔喷布已实现FE99%且180天自然降解率超70%12。

◆ 应用创新:跨学科融合场景

| 领域 | 创新应用例 | 技术特征 |

|---|---|---|

| 医疗防护 | 多层梯度结构N99口罩 | H1过滤+呼吸阀动态适配 |

| 环境 | 工业油雾回收系统 | 克重200g/m³耐150℃油气环境 |

| 建筑工程 | 沥青改性抗裂材料 | 掺入15%回收熔喷布提升韧性14 |

| 智能穿戴 | 压电传感织物 | 8μm纤维密度实现0.1Pa压感 |

◆ 产业演进:技术驱动下的格局重构

中熔喷布产业从2017年15亿规模式增长至2023年60亿2,技术迭代呈现三大趋势:

- 设备精密化:超声波喷丝孔清洗系统将停机维护周期延长至2000小时7;

- 检测智能化:在线质控系统可实时监测纤维直径偏差(±0.3μm)与电荷密度(>8μC/m²)6;

- 标准体系化:新T/CNTAC 55-2020增设VOC释放量(<50μg/m³)与生物安全性指标10。

当前该领域研究前沿聚焦纳米纤维膜复合技术(过滤阻力降低40%)及磁场辅助驻极工艺(电荷密度提升3倍)。文献数据显示,顶尖实验室已实现0.1μm颗粒99.995%截留率的第三代熔喷材料1215。

【熔喷布技术心与应用演进研究】

◆ 技术架构:微米级纤维与电荷工程的融合

熔喷布的心技术体系围绕超细纤维成型与驻极电荷锁定展开412。通过高温熔融聚丙烯(MFI≥1500的高熔指原料)经0.1mm级微孔喷丝板挤出,在400℃高速热气流牵伸下形成直径1-5μm的纤维网状结构1315。此时纤维孔隙率达75%以上,但单纯物理过滤效率仅35%左右13。引入驻极技术后,通过电晕/水驻极使纤维持久静电场,利用库仑力吸附粒径小于孔隙的颗粒物,实现低阻高效过滤(85L/min流量下过滤效率超99%)412。

相关问答

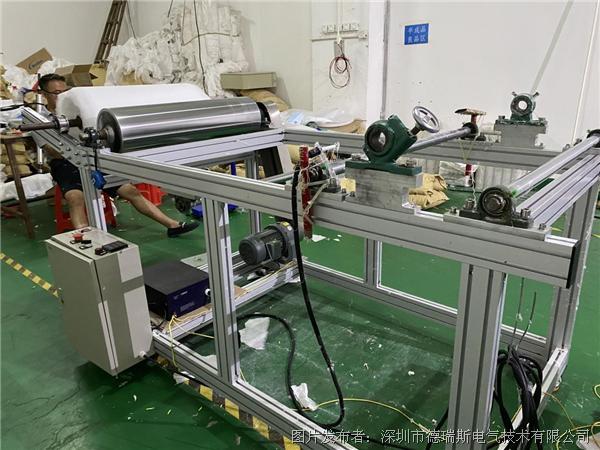

的生产过程包括聚合物准备、熔融挤压、计量泵、熔喷模头组合件、熔体细流拉伸、冷却和接收装置等步骤。聚合物首先被准备并熔融挤压,然后通过计量泵进入熔喷模头组合件,从具有许多细小喷口的模具中喷出。高压热空气的作用使熔体细流拉伸,随后冷却并被接收装置捕获。整个过程中,熔喷布的生产依赖于...

是哪个国家发明的