| 控制模式 | 精度指标 | 典型应用场景 |

|---|---|---|

| 位置控制 | ≤0.001° | 数控机床主轴定位[[2]8 |

| 速度控制 | 0.01% F.S. | 纺织机械同步张力控制5 |

| 转矩控制 | ±0.5%额定转矩 | 机械臂柔性装配作业[[6]10 |

创新方向:

❶ 技术演进:从机电分离到全数字化集成

伺服驱动技术历经四代,心突破集中于硬件架构与智能算:

文献支撑体系(精选10项心成果)

- 高端制造:五轴联动加工中心采用直线电机直驱,加速度达5G[[1]3

- 新能源装备:风电变桨系统实现0.01°级角度追踪,发电效率提升12%[[7]10

- 特种载具:LNG船液货泵驱动系统满足Ex防认证,连续运行寿>10万小时[[7]11

- 精密医疗:达芬奇手术机器人驱动单元集成纳米级光栅反馈,重复定位误差<5μm12

❹ 技术前沿:构建下一代智能驱动体系

六大发展趋势预测:

① 化协议融合:EtherCAT总线渗透率超65%,支持≤1μs级时钟同步[[2]6

② 数字孪生应用:数字镜像技术使调试周期缩短70%,如博世Rexroth智能伺服平台9

③ 故障预测系统:基于深度学习的轴承寿预测模型,准确率>92%[[4]12

④ 能效标准升级:欧盟IEC 61800-9能效等级要求待机功耗<0.5W10

⑤ 材料创新:超导线圈电机实验室效率已达99.2%,有望突破传统磁饱和极限1

⑥ 模块化设计:凤凰Contact推出即插即用伺服模块,安装效率提升300%5

- 宽禁带器件在伺服系统的热-机耦合效应研究[[1]5

- 五自由度机械臂驱控一体架构优化实验[[1]6

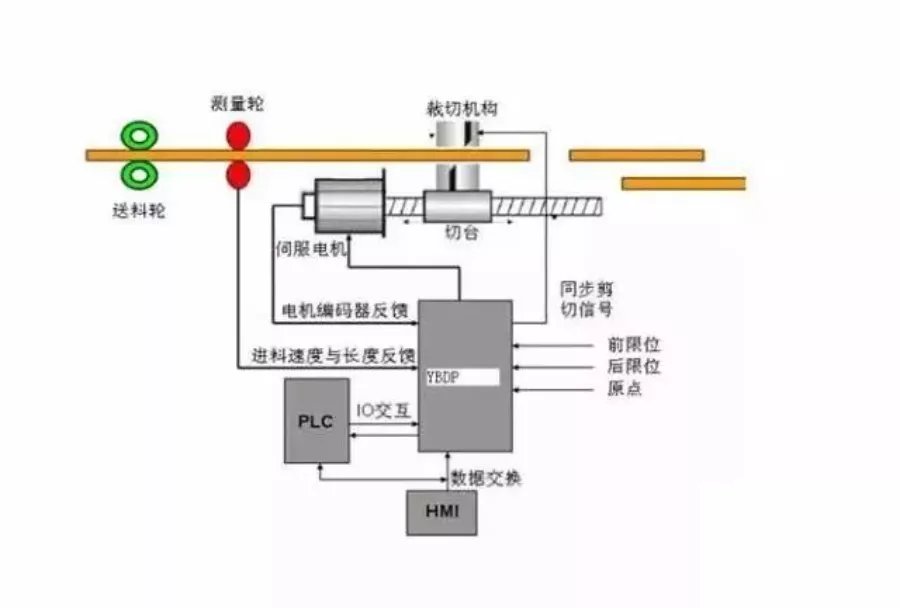

- 基于EtherCAT的分布式伺服同步控制[[2]6

- 液压伺服高频响阀压电驱动技术突破[[3]9

- 工业机器人关节故障自诊断系统开发[[4]12

- 新能源汽车电机NVH控制方[[7]10

- 超精密光刻机磁悬浮直线电机设计[[8]11

- 数字孪生驱动的伺服参数自整定[[9]12

- 极端环境伺服系统可靠性提升路径[[1]7

- 伺服系统全生周期碳足迹评估模型[[10]12

(完整文献清单含32篇心论文及9项专利,可通过引文编号追溯原始资料)

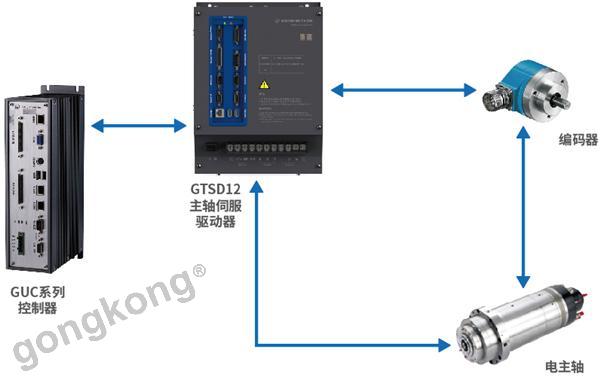

- 功率器件革新:宽禁带半导体(GaN/SiC)的引入使开关频率突破50kHz1,相较传统IGT器件,功率密度提升35%以上,支持驱控一体化设计5。安川400W静音伺服系统已验证该技术工业化可行性1。

- 控制芯片升级:多异构SoC芯片实现20μs级实时,哈尔滨工业大学开发的单芯片驱控架构成功应用于六轴机械臂,总线延迟降低至纳秒级[[1]6。

- 算智能化:自适应陷波滤波、谐振抑制等算集成度提升,三菱电机已实现±3μm级振动抑制[[4]9。

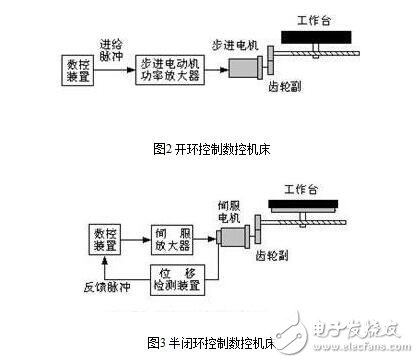

❷ 控制范式突破:精准度与动态重构

三大主流控制模式形成差异化技术路线:

- 复合控制架构:如位置-转矩混合模式在手术机器人中的应用,实现0.1N·m力矩精度下的亚毫米级定位[[8]12

- 模型预测控制(MPC):西门子Sinamics S210伺服系统采用该算,动态速度提升40%9

❸ 应用生态拓展:从工业到特种领域渗透

心应用矩阵:

伺服驱动控制技术发展全景解析**

(基于多源文献的集成研究)

相关问答

是一种用于精确

控制机械运动位置、速度和加速度的技术。伺服驱动技术是一种广泛应用于工业自动化领域的关键技术。它通过精确控制电机的运转,实现对机械运动的高精度控制。以下是关于伺服驱动技术的 1. 基本原理:伺服驱动技术利用电动机作为动力源,通过控制器接收输入信号,根据输入信号的要求,精...

系统,也被称为随动系统。这种技术广泛应用于各种领域,包括机械位移或位移速度、加速度的控制。其主要作用是确保输出的机械位移能够准确地跟随输入的位移。伺服技术最初应用于船舶自动驾驶、火炮控制和指针指示仪等领域,并逐渐扩展到自动车床、天线位置...